1. Einführung in Elektromotoren

Ein Elektromotor ist ein Gerät, das elektrische Energie in mechanische Energie umwandelt. Er nutzt eine erregte Spule (die Statorwicklung), um ein rotierendes Magnetfeld zu erzeugen, das auf den Rotor (z. B. einen geschlossenen Aluminiumkäfig) wirkt und so ein magnetoelektrisches Drehmoment erzeugt.

Elektromotoren werden je nach verwendeter Energiequelle in Gleichstrommotoren und Wechselstrommotoren unterteilt. Die meisten Motoren im Stromnetz sind Wechselstrommotoren, die entweder Synchronmotoren oder Asynchronmotoren sein können (bei Asynchronmotoren ist die Drehzahl des Statormagnetfelds nicht synchron mit der Rotordrehzahl).

Ein Elektromotor besteht im Wesentlichen aus einem Stator und einem Rotor. Die Richtung der Kraft, die auf den stromdurchflossenen Leiter im Magnetfeld wirkt, hängt von der Stromrichtung und der Richtung der magnetischen Feldlinien (Magnetfeldrichtung) ab. Das Funktionsprinzip eines Elektromotors beruht auf der Wirkung des Magnetfelds auf die stromdurchflossene Kraft, wodurch der Motor in Rotation versetzt wird.

2. Einteilung der Elektromotoren

① Klassifizierung nach Betriebsstromversorgung

Je nach ihrer Energiequelle lassen sich Elektromotoren in Gleichstrommotoren und Wechselstrommotoren unterteilen. Wechselstrommotoren werden wiederum in Einphasen- und Dreiphasenmotoren unterteilt.

② Klassifizierung nach Struktur und Funktionsprinzip

Elektromotoren lassen sich nach ihrer Bauart und ihrem Funktionsprinzip in Gleichstrommotoren, Asynchronmotoren und Synchronmotoren unterteilen. Synchronmotoren können weiter in Permanentmagnet-Synchronmotoren, Reluktanz-Synchronmotoren und Hysterese-Synchronmotoren unterteilt werden. Asynchronmotoren lassen sich in Induktionsmotoren und Wechselstrom-Kommutatormotoren unterteilen. Induktionsmotoren werden wiederum in Drehstrom-Asynchronmotoren und Spaltpol-Asynchronmotoren unterteilt. Wechselstrom-Kommutatormotoren werden außerdem in einphasige Reihenschlussmotoren, AC/DC-Hybridmotoren und Repulsionsmotoren unterteilt.

③ Klassifizierung nach Start- und Betriebsmodus

Elektromotoren können nach ihren Anlauf- und Betriebsarten in kondensatorangelaufene Einphasen-Asynchronmotoren, kondensatorbetriebene Einphasen-Asynchronmotoren, kondensatorangelaufene Einphasen-Asynchronmotoren und Spaltphasen-Einphasen-Asynchronmotoren unterteilt werden.

④ Klassifizierung nach Zweck

Elektromotoren lassen sich je nach Verwendungszweck in Antriebsmotoren und Steuermotoren unterteilen.

Elektromotoren für den Antrieb werden weiter unterteilt in elektrische Werkzeuge (einschließlich Bohr-, Polier-, Fräs-, Nut-, Schneid- und Aufweitwerkzeuge), Elektromotoren für Haushaltsgeräte (einschließlich Waschmaschinen, Ventilatoren, Kühlschränke, Klimaanlagen, Aufnahmegeräte, Videorekorder, DVD-Player, Staubsauger, Kameras, Gebläse, Rasierapparate usw.) und andere allgemeine kleine mechanische Geräte (einschließlich verschiedener kleiner Werkzeugmaschinen, kleiner Maschinen, medizinischer Geräte, elektronischer Instrumente usw.).

Steuermotoren werden weiter in Schrittmotoren und Servomotoren unterteilt.

⑤ Klassifizierung nach Rotorstruktur

Nach der Rotorstruktur lassen sich Elektromotoren in Käfigläufermotoren (früher als Kurzschlussläufer-Asynchronmotoren bekannt) und Schleifringläufermotoren (früher als Schleifringläufer-Asynchronmotoren bekannt) unterteilen.

⑥ Klassifiziert nach Betriebsgeschwindigkeit

Elektromotoren lassen sich nach ihrer Betriebsdrehzahl in Hochgeschwindigkeitsmotoren, Niedriggeschwindigkeitsmotoren, Konstantdrehzahlmotoren und Drehzahlvariable Motoren unterteilen.

⑦ Klassifizierung nach Schutzform

a. Offener Typ (z. B. IP11, IP22).

Abgesehen von der notwendigen Stützkonstruktion verfügt der Motor über keinen besonderen Schutz für die rotierenden und stromführenden Teile.

b. Geschlossener Typ (z. B. IP44, IP54).

Die rotierenden und spannungsführenden Teile im Motorgehäuse benötigen einen mechanischen Schutz, um versehentliche Berührungen zu verhindern, ohne die Belüftung wesentlich zu beeinträchtigen. Schutzmotoren werden anhand ihrer unterschiedlichen Belüftungs- und Schutzkonstruktionen in folgende Typen unterteilt.

ⓐ Netzabdeckung.

Die Lüftungsöffnungen des Motors sind mit perforierten Abdeckungen versehen, um zu verhindern, dass die rotierenden und stromführenden Teile des Motors mit äußeren Gegenständen in Berührung kommen.

ⓑ Tropfwassergeschützt.

Die Konstruktion der Motorentlüftung verhindert, dass senkrecht herabfallende Flüssigkeiten oder Feststoffe direkt in das Innere des Motors gelangen.

ⓒ Spritzwassergeschützt.

Die Konstruktion der Motorentlüftung verhindert, dass Flüssigkeiten oder Feststoffe aus jeder Richtung innerhalb eines vertikalen Winkelbereichs von 100° in das Innere des Motors gelangen.

ⓓ Geschlossen.

Die Konstruktion des Motorgehäuses kann den freien Luftaustausch innerhalb und außerhalb des Gehäuses verhindern, erfordert aber keine vollständige Abdichtung.

ⓔ Wasserdicht.

Die Konstruktion des Motorgehäuses verhindert, dass Wasser mit einem bestimmten Druck in das Innere des Motors eindringt.

ⓕ Wasserdicht.

Wenn der Motor in Wasser eingetaucht wird, verhindert die Struktur des Motorgehäuses das Eindringen von Wasser in das Innere des Motors.

ⓖ Tauchstil.

Der Elektromotor kann unter Nennwasserdruck über einen längeren Zeitraum im Wasser betrieben werden.

ⓗ Explosionsgeschützt.

Die Konstruktion des Motorgehäuses ist so ausgelegt, dass eine Gasexplosion im Inneren des Motors nicht nach außen dringt und dort eine Explosion brennbarer Gase verursacht. Offizieller Account „Maschinenbauliteratur“, Tankstelle für Ingenieure!

⑧ Klassifizierung nach Belüftungs- und Kühlmethoden

a. Selbstkühlung.

Elektromotoren nutzen ausschließlich Oberflächenstrahlung und natürliche Luftströmung zur Kühlung.

b. Selbstkühlender Lüfter.

Der Elektromotor wird von einem Lüfter angetrieben, der Kühlluft zuführt, um die Oberfläche oder das Innere des Motors zu kühlen.

c. Der Ventilator kühlte ab.

Der Lüfter, der die Kühlluft zuführt, wird nicht vom Elektromotor selbst angetrieben, sondern ist unabhängig.

d. Art der Rohrleitungsbelüftung.

Die Kühlluft wird nicht direkt von außen oder innen in den Motor ein- bzw. ausgeleitet, sondern über Rohrleitungen. Die Ventilatoren für die Rohrleitungsbelüftung können selbstkühlend oder extern gekühlt sein.

e. Flüssigkeitskühlung.

Elektromotoren werden mit Flüssigkeit gekühlt.

f. Geschlossener Gaskühlkreislauf.

Die Kühlflüssigkeit für den Motor zirkuliert in einem geschlossenen Kreislauf, der Motor und Kühler umfasst. Sie nimmt beim Durchströmen des Motors Wärme auf und gibt sie beim Durchströmen des Kühlers wieder ab.

g. Oberflächenkühlung und Innenkühlung.

Das Kühlmedium, das nicht durch das Innere des Motorleiters strömt, wird als Oberflächenkühlung bezeichnet, während das Kühlmedium, das durch das Innere des Motorleiters strömt, als Innenkühlung bezeichnet wird.

⑨ Klassifizierung nach Installationsstrukturform

Die Einbauart von Elektromotoren wird üblicherweise durch Codes dargestellt.

Der Code wird durch die Abkürzung IM für internationale Installation dargestellt.

Der erste Buchstabe in IM steht für den Installationstypcode, B steht für horizontale Installation und V für vertikale Installation;

Die zweite Ziffer stellt den Funktionscode dar, der durch arabische Ziffern repräsentiert wird.

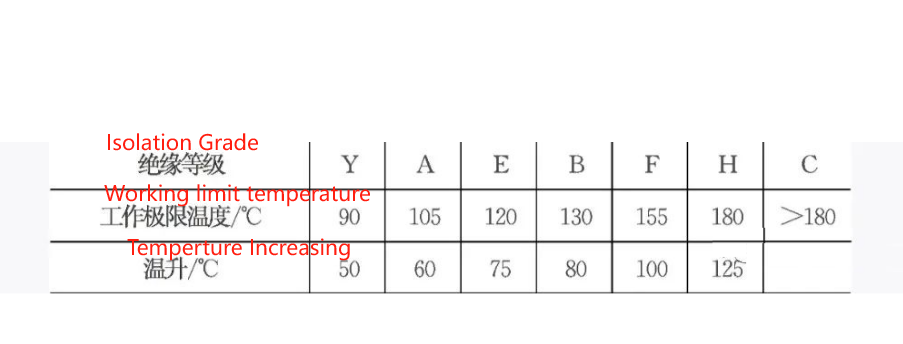

⑩ Klassifizierung nach Isolationsniveau

A-, E-, B-, F-, H- und C-Schutzart. Die Klassifizierung der Motoren nach Isolationsschutzart ist in der folgenden Tabelle dargestellt.

⑪ Klassifiziert nach den geschätzten Arbeitsstunden

Kontinuierliches, intermittierendes und kurzfristiges Arbeitssystem.

Dauerbetriebssystem (SI). Der Motor gewährleistet einen Langzeitbetrieb unter dem auf dem Typenschild angegebenen Nennwert.

Kurzzeitbetriebsdauer (S2). Der Motor darf nur für eine begrenzte Zeit unter der auf dem Typenschild angegebenen Nennleistung betrieben werden. Es gibt vier Normen für die Kurzzeitbetriebsdauer: 10 min, 30 min, 60 min und 90 min.

Intermittierendes Betriebssystem (S3). Der Motor darf nur intermittierend und periodisch unterhalb der auf dem Typenschild angegebenen Nennleistung betrieben werden, ausgedrückt als Prozentsatz von 10 Minuten pro Zyklus. Beispiel: FC = 25 %. Die Systeme S4 bis S10 umfassen verschiedene intermittierende Betriebssysteme unter unterschiedlichen Bedingungen.

9.2.3 Häufige Fehler von Elektromotoren

Bei Elektromotoren treten im Langzeitbetrieb häufig verschiedene Störungen auf.

Bei hoher Drehmomentübertragung zwischen Verbinder und Getriebe zeigt die Verbindungsbohrung an der Flanschoberfläche starken Verschleiß, was das Passungsspiel der Verbindung vergrößert und zu instabiler Drehmomentübertragung führt. Weitere mögliche Folgen sind Verschleiß an der Lagerstelle durch Beschädigung des Motorwellenlagers sowie Verschleiß zwischen Wellenkopf und Keilnut. Nach dem Auftreten solcher Probleme konzentrieren sich herkömmliche Verfahren hauptsächlich auf Reparaturschweißen oder maschinelle Bearbeitung nach dem Bürstenplattieren, wobei beide jedoch Nachteile aufweisen.

Die durch Hochtemperatur-Reparaturschweißen entstehenden thermischen Spannungen lassen sich nicht vollständig beseitigen, was zu Verformungen oder Brüchen führen kann. Bürstenplattierung ist hingegen durch die Schichtdicke begrenzt und neigt zum Abblättern. Beide Verfahren verwenden Metall zur Reparatur von Metall, wodurch das Härteverhältnis nicht verändert werden kann. Unter der kombinierten Einwirkung verschiedener Kräfte kommt es dennoch zu erneutem Verschleiß.

Moderne westliche Länder setzen häufig Polymerverbundwerkstoffe als Reparaturmethode ein, um diese Probleme zu beheben. Die Anwendung von Polymerwerkstoffen für Reparaturen beeinträchtigt die thermische Spannung beim Schweißen nicht, und die Reparaturdicke ist nicht begrenzt. Gleichzeitig bieten die im Produkt verwendeten Metallwerkstoffe nicht die Flexibilität, Stöße und Vibrationen der Anlage zu absorbieren, wodurch erneuter Verschleiß vermieden und die Lebensdauer der Anlagenkomponenten verlängert wird. Dies reduziert Ausfallzeiten für Unternehmen erheblich und schafft einen hohen wirtschaftlichen Mehrwert.

(1) Fehlerphänomen: Der Motor kann nach dem Anschließen nicht gestartet werden.

Die Gründe und Vorgehensweisen sind wie folgt.

① Fehler bei der Statorwicklungsverdrahtung – Überprüfen Sie die Verdrahtung und beheben Sie den Fehler.

② Unterbrechung in der Statorwicklung, Kurzschluss durch Erdung, Unterbrechung in der Wicklung des Schleifringläufermotors – Fehlerstelle identifizieren und beseitigen.

③ Überlastung oder blockierter Getriebemechanismus – Getriebemechanismus und Last prüfen.

④ Unterbrechung im Rotorkreis eines Schleifringläufermotors (schlechter Kontakt zwischen Bürste und Schleifring, Unterbrechung im Rheostat, schlechter Kontakt in der Zuleitung usw.) – die Unterbrechungsstelle identifizieren und beheben.

⑤ Die Versorgungsspannung ist zu niedrig – prüfen Sie die Ursache und beheben Sie sie.

⑥ Phasenausfall der Stromversorgung – Überprüfen Sie den Stromkreis und stellen Sie die Dreiphasenversorgung wieder her.

(2) Fehlerphänomen: Zu hoher Temperaturanstieg des Motors oder Rauchentwicklung

Die Gründe und Vorgehensweisen sind wie folgt.

① Überlastung oder zu häufiges Starten – Last reduzieren und Anzahl der Starts verringern.

② Phasenausfall während des Betriebs – Überprüfen Sie den Stromkreis und stellen Sie die Dreiphasenversorgung wieder her.

③ Fehler bei der Statorwicklungsverdrahtung – Verdrahtung prüfen und korrigieren.

④ Die Statorwicklung ist geerdet, und es besteht ein Kurzschluss zwischen den Windungen oder Phasen – identifizieren Sie die Stelle der Erdung bzw. des Kurzschlusses und beheben Sie ihn.

⑤ Käfigrotorwicklung defekt – Rotor austauschen.

⑥ Fehlende Phasenfunktion der gewickelten Rotorwicklung – Fehlerstelle identifizieren und beheben.

⑦ Reibung zwischen Stator und Rotor – Lager und Rotor auf Verformung prüfen, reparieren oder ersetzen.

⑧ Schlechte Belüftung – prüfen Sie, ob die Belüftung ungehindert ist.

⑨ Spannung zu hoch oder zu niedrig – Ursache prüfen und beseitigen.

(3) Fehlerphänomen: Übermäßige Motorvibrationen

Die Gründe und Vorgehensweisen sind wie folgt.

① Unwuchtiger Rotor – Auswuchten.

② Unwucht der Riemenscheibe oder verbogene Wellenverlängerung – prüfen und korrigieren.

③ Der Motor ist nicht mit der Lastachse ausgerichtet – überprüfen und justieren Sie die Achse des Geräts.

④ Unsachgemäße Installation des Motors – überprüfen Sie die Installations- und Fundamentschrauben.

⑤ Plötzliche Überlastung – Last reduzieren.

(4) Fehlerphänomen: Ungewöhnliche Geräusche während des Betriebs

Die Gründe und Vorgehensweisen sind wie folgt.

① Reibung zwischen Stator und Rotor – Lager und Rotor auf Verformung prüfen, reparieren oder ersetzen.

② Beschädigte oder schlecht geschmierte Lager – Lager austauschen und reinigen.

③ Motorbetrieb bei Phasenausfall – Prüfen Sie die Unterbrechungsstelle und beheben Sie sie.

④ Kollision der Schaufel mit dem Gehäuse – Fehler prüfen und beheben.

(5) Fehlerphänomen: Die Motordrehzahl ist unter Last zu niedrig.

Die Gründe und Vorgehensweisen sind wie folgt.

① Die Versorgungsspannung ist zu niedrig – überprüfen Sie die Versorgungsspannung.

② Überlastung – Last prüfen.

③ Käfigrotorwicklung defekt – Rotor austauschen.

④ Schlechter oder unterbrochener Kontakt einer Phase der Wicklungsrotordrahtgruppe – Bürstendruck, Kontakt zwischen Bürste und Schleifring sowie Rotorwicklung prüfen.

(6) Fehlerphänomen: Das Motorgehäuse steht unter Spannung.

Die Gründe und Vorgehensweisen sind wie folgt.

① Schlechte Erdung oder hoher Erdungswiderstand – Schließen Sie den Erdungsdraht gemäß den Vorschriften an, um Fehler durch schlechte Erdung zu beseitigen.

② Wicklungen sind feucht – müssen getrocknet werden.

③ Beschädigung der Isolierung, Kontakt mit Leitungen – Isolierung mit Tauchlack reparieren, Leitungen wieder anschließen. 9.2.4 Betriebsabläufe für den Motor

① Vor der Demontage den Staub auf der Oberfläche des Motors mit Druckluft abblasen und ihn sauber wischen.

② Wählen Sie den Arbeitsort für die Demontage des Motors und reinigen Sie die Umgebung vor Ort.

③ Vertrautheit mit den strukturellen Eigenschaften und den technischen Wartungsanforderungen von Elektromotoren.

④ Bereiten Sie die notwendigen Werkzeuge (einschließlich Spezialwerkzeuge) und Geräte für die Demontage vor.

⑤ Um die Betriebsstörungen des Motors besser zu verstehen, kann, sofern die Bedingungen es zulassen, vor der Demontage eine Funktionsprüfung durchgeführt werden. Dazu wird der Motor unter Last getestet und Temperatur, Geräuschentwicklung, Vibrationen und weitere Eigenschaften jedes Motorteils detailliert geprüft. Spannung, Stromstärke, Drehzahl usw. werden ebenfalls gemessen. Anschließend wird die Last abgekoppelt und eine separate Leerlaufprüfung durchgeführt, um Leerlaufstrom und Leerlaufverluste zu messen und zu protokollieren. Offizieller Account „Mechanical Engineering Literature“, Tankstelle für Ingenieure!

⑥ Schalten Sie die Stromversorgung ab, entfernen Sie die externe Verkabelung des Motors und führen Sie Aufzeichnungen.

⑦ Wählen Sie ein geeignetes Multimeter zur Messung des Isolationswiderstands des Motors. Um die bei der letzten Wartung gemessenen Isolationswiderstandswerte vergleichen und so die Entwicklung der Isolation und den Isolationszustand des Motors ermitteln zu können, müssen die bei unterschiedlichen Temperaturen gemessenen Werte auf dieselbe Temperatur, üblicherweise 75 °C, normiert werden.

⑧ Prüfen Sie das Absorptionsverhältnis K. Ein Absorptionsverhältnis K > 1,33 deutet darauf hin, dass die Motorisolierung nicht durch Feuchtigkeit beeinträchtigt wurde oder der Feuchtigkeitsgrad gering ist. Um einen Vergleich mit früheren Daten zu ermöglichen, muss das bei einer beliebigen Temperatur gemessene Absorptionsverhältnis auf die gleiche Temperatur umgerechnet werden.

9.2.5 Wartung und Reparatur von Elektromotoren

Wenn der Motor läuft oder eine Fehlfunktion aufweist, gibt es vier Methoden, um Fehler rechtzeitig zu erkennen und zu beheben, nämlich Sehen, Hören, Riechen und Tasten, um den sicheren Betrieb des Motors zu gewährleisten.

(1) Schauen

Achten Sie während des Betriebs des Motors auf etwaige Unregelmäßigkeiten, die sich hauptsächlich in den folgenden Situationen äußern.

① Bei einem Kurzschluss der Statorwicklung kann Rauch aus dem Motor austreten.

② Wenn der Motor stark überlastet wird oder phasenverschoben läuft, verlangsamt sich die Drehzahl und es entsteht ein lautes „Summen“.

③ Wenn der Motor normal läuft, aber plötzlich stoppt, können Funken an der losen Verbindung auftreten; Das Phänomen einer durchgebrannten Sicherung oder eines blockierten Bauteils.

④ Wenn der Motor heftig vibriert, kann dies auf eine Blockierung des Getriebes, eine mangelhafte Befestigung des Motors, lockere Fundamentbolzen usw. zurückzuführen sein.

⑤ Wenn an den inneren Kontakten und Anschlüssen des Motors Verfärbungen, Brandspuren und Rauchflecken auftreten, deutet dies auf eine lokale Überhitzung, einen schlechten Kontakt an den Leiteranschlüssen oder durchgebrannte Wicklungen hin.

(2) Zuhören

Der Motor sollte im Normalbetrieb ein gleichmäßiges, leises Summen von sich geben, ohne weitere Geräusche oder Besonderheiten. Zu laute Geräusche, wie elektromagnetische Störungen, Lagergeräusche, Belüftungsgeräusche oder mechanische Reibungsgeräusche, können auf eine Fehlfunktion hinweisen.

① Wenn der Motor ein lautes und schweres Geräusch von sich gibt, kann dies verschiedene Ursachen für elektromagnetische Störungen haben.

a. Der Luftspalt zwischen Stator und Rotor ist ungleichmäßig, und der Schallpegel schwankt zwischen hohen und tiefen Tönen mit gleichbleibenden Zeitabständen. Dies wird durch Lagerverschleiß verursacht, der eine Nicht-Konzentrizität von Stator und Rotor zur Folge hat.

b. Der Dreiphasenstrom ist unsymmetrisch. Dies liegt an einer fehlerhaften Erdung, einem Kurzschluss oder schlechtem Kontakt der Dreiphasenwicklung. Ein sehr dumpfes Geräusch deutet auf eine starke Überlastung oder Phasenverschiebung des Motors hin.

c. Lockerer Eisenkern. Die Vibrationen des Motors während des Betriebs führen dazu, dass sich die Befestigungsschrauben des Eisenkerns lockern, wodurch sich das Siliziumstahlblech des Eisenkerns lockert und Geräusche erzeugt.

② Lagergeräusche sollten während des Motorbetriebs regelmäßig überwacht werden. Dazu drückt man ein Ende eines Schraubendrehers gegen die Lagerbefestigung und hält das andere Ende nahe ans Ohr, um das Geräusch des laufenden Lagers zu hören. Bei normalem Betrieb ist ein gleichmäßiges, leises Rascheln zu hören, ohne Lautstärkeschwankungen oder metallische Reibungsgeräusche. Treten die folgenden Geräusche auf, ist der Betrieb des Lagers nicht normal.

a. Beim Laufen des Lagers ist ein quietschendes Geräusch zu hören, das durch metallische Reibung entsteht und üblicherweise auf einen Ölmangel im Lager zurückzuführen ist. Das Lager sollte ausgebaut und mit einer angemessenen Menge Schmierfett befüllt werden.

b. Sollte ein knarrendes Geräusch auftreten, handelt es sich um ein Geräusch, das beim Drehen der Kugel entsteht und üblicherweise durch das Austrocknen des Schmierfetts oder durch Ölmangel verursacht wird. Gegebenenfalls kann eine entsprechende Menge Fett nachgefüllt werden.

c. Wenn ein „Klicken“ oder „Knarren“ zu hören ist, handelt es sich um ein Geräusch, das durch die unregelmäßige Bewegung der Kugel im Lager entsteht. Dies wird durch eine Beschädigung der Kugel im Lager oder durch die langfristige Nutzung des Motors und das Austrocknen des Schmierfetts verursacht.

③ Wenn der Übertragungsmechanismus und der Antriebsmechanismus kontinuierliche statt fluktuierende Geräusche erzeugen, können sie auf folgende Weise behandelt werden.

a. Periodische „Knall“-Geräusche werden durch ungleichmäßige Riemenverbindungen verursacht.

b. Periodische „klopfende“ Geräusche entstehen durch lockere Kupplungen oder Riemenscheiben zwischen den Wellen sowie durch verschlissene Keile oder Keilnuten.

c. Das ungleichmäßige Kollisionsgeräusch entsteht durch das Aufprallen der Windflügel auf die Lüfterabdeckung.

(3) Geruch

Durch die Geruchsprüfung des Motors lassen sich Fehler erkennen und beheben. Ein charakteristischer Lackgeruch deutet auf eine zu hohe Innentemperatur des Motors hin; ein starker Brandgeruch kann auf einen Defekt der Isolierung oder eine durchgebrannte Wicklung hindeuten.

(4) Berührung

Die Temperaturprüfung bestimmter Motorteile kann ebenfalls Aufschluss über die Fehlerursache geben. Aus Sicherheitsgründen sollten Sie die umliegenden Teile des Motorgehäuses und der Lager mit dem Handrücken berühren. Werden Temperaturabweichungen festgestellt, kann dies verschiedene Ursachen haben.

① Schlechte Belüftung. Zum Beispiel durch einen defekten Ventilator, verstopfte Lüftungskanäle usw.

② Überlastung. Führt zu übermäßigem Stromfluss und Überhitzung der Statorwicklung.

③ Kurzschluss zwischen den Statorwicklungen oder dreiphasige Stromungleichheit.

④ Häufiges Anfahren oder Bremsen.

⑤ Ist die Temperatur um das Lager herum zu hoch, kann dies auf eine Beschädigung des Lagers oder auf einen Mangel an Öl hindeuten.

Veröffentlichungsdatum: 06.10.2023